国机精工:揭秘海上风电机组的“超级关节”

提到“关节”,人们通常会联想到膝盖、肘关节,没有它们,走路、抬手这些简单动作都无法完成。而在我国辽阔的蔚蓝海域上,矗立着一座座“巨无霸”——海上风力发电机组,它们同样依赖一个核心“超级关节”——主轴轴承,若缺少这一部件,机组风轮将无法转动。我国自主研发的26MW海上风电机组,其轮毂中心高度堪比63层居民楼,而支撑该机组运转的,正是由国机集团下属企业国机精工集团股份有限公司(以下简称“国机精工”)研制的世界首台26MW级风电主轴轴承。

01 26MW海上风电机组的“超级关节”有多关键?

风电机组的发电原理其实并不复杂:风力驱动风轮转动,通过传动系统将动力传递至发电机,最终转化为电能。而26MW级风电主轴轴承处于风电机组的风轮与传动系统之间,扮演着“动力中转站”的角色。它一方面需稳定承载数十吨重的风轮,另一方面要将风轮的动力精准传递至后续部件。就像我们的膝盖既要支撑身体重量,又要灵活配合走路、跑步的动作一样,只不过它要“负重”的量级远超人类关节。

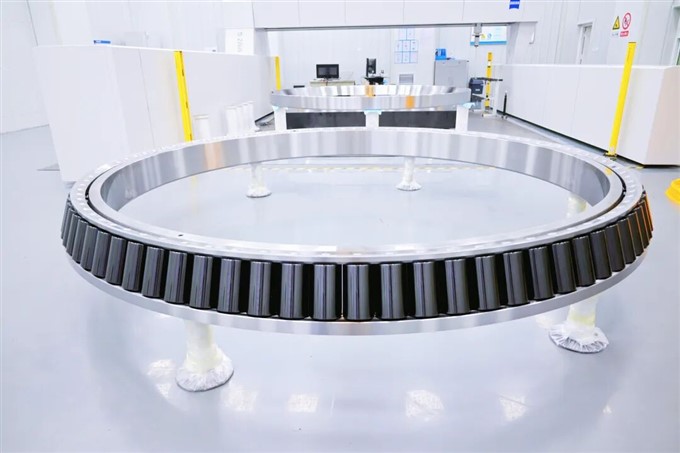

在额定工况下,一台26MW海上风电机组每旋转一圈可发电62度,单机年发电量达1亿度,相当于一座传统小型风电场的发电量,能满足5.5万户家庭一年的用电需求。支撑机组运转的26MW级风电主轴轴承,光重量就相当于100名成年男子的体重,直径与2辆家用SUV并排宽度相当。相较于人体关节,它不仅“个头”悬殊,工作环境也更为恶劣,需要在长期承受海面风浪冲击、海水腐蚀与盐雾侵蚀的同时,保障风轮叶片尖端高速旋转。一旦主轴轴承出现微小故障,整个机组将陷入停摆,造成的损失可不是小数目。

02 打造这个“超级关节”要过多少关?

为打造这个“超级关节”,国机精工坚持“以我为主”正向研发,打破模仿式思维,在风电轴承领域自主提出正向设计方法,联合主机厂完成700余种设计方案对比、迭代,攻克了一系列前沿技术难题,实现由“跟踪模仿式进步”到“开创引领型创新”的跨越,掌握了超大型风电机组关键部件自主研发和制造能力。2024年,国机精工成功研制26MW级风电主轴轴承和齿轮箱全系列轴承,成为我国国产风电轴承发展的又一里程碑。

✦“抗造关”:海上风况复杂多变,风轮转速可能突然变化,导致主轴轴承瞬间承受巨大冲击力。为此,26MW海上风电机组主轴轴承采用优质合金渗碳钢,经特殊热处理工艺后,轴承表面具备高耐磨性,内部则保持良好韧性,可有效吸收冲击能量,确保在极端工况下的高可靠性与长使用寿命。

✦“防腐蚀关”:海水与盐雾对金属具有强腐蚀性,普通钢材在海上环境中放置一周便会出现表面锈蚀,而26MW海上风电机组主轴轴承需实现25年稳定工作的目标。为达到这一要求,工程师们给它穿上了“特制防护衣”:先通过特殊热处理工艺强化轴承表面性能,再喷涂纳米级防腐耐磨涂层,形成双重防护屏障,有效抵御化学腐蚀与物理磨损,保障轴承在恶劣海洋环境中长期保持精度与稳定性。

✦“精准度关”:风轮转动时,主轴轴承的偏差哪怕只有 0.1毫米,也会导致传动系统磨损加剧,缩短机组寿命。因此,在生产过程中,每一个主轴轴承均需经过精密加工,以26MW海上风电机组主轴轴承为例,相当于在直径3.7米的圆环平面上,保证每一点的高低差不超过0.03毫米,而部分尺寸甚至要将误差控制到微米级。

03 它背后藏着多少“大国重器”的底气?

曾经,大功率风电机组的主轴轴承基本被国外企业垄断,严重制约了我国风电产业的发展。如今,国机精工研制的世界首台26MW级风电主轴轴承,不仅刷新了全球风电机组主轴轴承最大单机容量纪录,更标志着我国大功率风电主轴轴承在全球范围内从并跑进入到领跑阶段的历史性突破。

在国机精工的带动下,如今风电主轴轴承国产化率由2020年之前不足10%提高到60%,风电齿轮箱轴承由2020年之前不足1%提升至40%,有力保障了我国风电产业核心零部件自主可控和产业链安全。

当你再看到风电机组缓缓转动的画面,不妨想想:在那巨大的风轮背后,是一个个“超级关节”在默默发力,它不仅撑起了绿色能源的“大风车”,更撑起了我国装备制造的“硬实力”。

责任编辑:TYN

- · 世界最大直径竖井掘进机“启明号”始发2026-01-14

- · 超亿美元“回头单”!杰瑞发电机组赢得北美高端客户复购!2026-01-14

- · 济南二机床举行“大型机床铸件砂型3D打印智能产线项目”...2026-01-14

- · 中国汽车工业协会2026年1月信息发布会在北京召开2026-01-14

- · 开门红!熔盐储热市场新突破2026-01-14

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...