来源:共享智能 作者:收藏

2025-09-22 13:55

当下,新能源汽车赛道竞争日趋白热化,新车型从研发到量产的周期持续压缩,部分车企甚至将“一年一款新车”的开发节奏提升至“半年迭代一次”。作为汽车制造的“精度骨架”,冲压模具的品质与效率直接影响整车生产的进程。然而,传统模具制造受工艺限制,普遍存在生产周期长、改造成本高的问题,一度成为制约整车开发速度的关键瓶颈。如今,随着砂型3D打印技术的成熟与推广,这一现状正迎来转机,该技术为汽车模具制造注入新动能,推动行业向更高效、灵活与智能的方向迈进。

01 汽车冲压模具概述

汽车冲压模具是用于汽车零部件生产的一种专用模具,通过冲压工艺将金属板材加工成特定形状和尺寸的零部件,是汽车制造中不可或缺的关键装备。其主要功能是确保零件的形状、尺寸和表面质量符合设计要求,常用于车身结构件、覆盖件和其他功能部件的生产。

02 传统汽车冲压模具制造困境

汽车冲压模具通常结构复杂、尺寸庞大,传统制造主要依赖铸造+机加工的方式。模具毛坯通过木模或金属模制造砂型,再浇注铁水或钢水成型,最后经CNC精密加工,这一方式虽然成熟,却存在明显痛点:

1.生产周期长

从设计到成品常需3-6个月,难以适应新车快速迭代需求。若试模时发现精度问题,修模又要追加1-2周,这对 “分秒必争” 的新能源车企来说,无疑是 “致命延迟”。

2.成本高昂

传统工艺依赖大量人工和定制化工装(如木模),若车企仅需研发1-2套试验性模具,工装成本分摊后单价会飙升。并且,若新车型研发中途调整设计,已制作的木模会直接报废,前期投入全部打水漂。

3.设计僵化

传统砂型造型依赖人工或机械压制,无法实现复杂的内部结构,比如能提升模具寿命的 “随形冷却通道”、轻量化的镂空结构等。没有这些设计,模具易因散热不均出现磨损,寿命缩短,同时还会增加冲压件的废品率。

03 砂型3D打印赋能汽车冲压模具制造

砂型3D打印作为一种增材制造技术,通过逐层喷射粘结剂将砂粒成型,可直接制造出用于金属浇注的砂模,将其应用于汽车模具制造,带来多重突破:

1.缩短生产周期

摒弃传统木模制作环节,从CAD模型到打印砂型只需数小时,适用于中等尺寸模具的快速制造,整体生产周期缩短。对于小批量试制或结构需要调整的铸件,可直接在三维模型中修改设计,无需修改模具,显著提升了生产响应速度与灵活性。

2.降低生产成本

由于无需定制工装,砂型3D打印的成本与模具数量关联性大幅降低,即使只打印1套模具砂型,也无需额外分摊工装费用。且无需考虑拔模斜度等传统工艺限制,可制造出随形冷却水道、拓扑优化结构等复杂形态,在提升模具性能的同时,降低小批量模具的制造成本。

3.实现设计自由

砂型3D打印在模具设计中展现出高度的灵活性,支持拓扑优化与轻量化设计。通过优化内部支撑结构,可在保持30MPa抗压强度的前提下实现40%的减重效果。该技术还能够将多个零件整合为单一模具,减少组装环节,提高整体刚度。

4.支持快速迭代与数字化制造

试模阶段发现的问题可通过修改模型直接重新打印,避免传统方式整体报废的风险。结合数字孪生技术,实现“设计-打印-验证-优化”的闭环制造。

04 典型案例

1.国内某知名车企供应商

国内某知名车企供应商采用砂型3D打印技术,通过对多个冲压模具进行一体化拓扑优化设计,成功将传统大型模具钢块转变为高效镂空结构,在保证模具强度的同时,实现整体减重30%,完成了从“实心重型”到“轻量镂空”的华丽升级。

2.多家汽车模具供应商

多家汽车模具企业应用砂型3D打印,开展高精度铝模和玻璃钢模具的快速开发与制造,显著缩短了产品交付周期,有效提升了生产效率和市场响应能力。

05 砂型3D打印服务方案

目前,共享智能装备以自主研制的多款工业级铸造砂型3D打印设备为核心,已在芜湖、南阳、重庆、咸阳建立多个打印服务中心,构建覆盖华东、华中、西南、西北的“24小时响应圈”,不仅优化了资源配置,还极大地缩短了服务半径,实现了区域内客户订单的快速分流与高效交付,为客户提供了“就近响应”的一站式砂型产品打印服务。

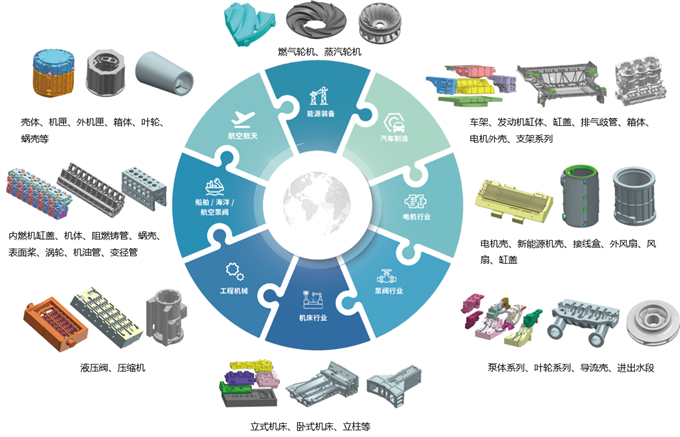

其中,可打印砂型材质包括硅砂、陶粒砂、铬矿砂等,已实现八大类、万余种、20万吨砂型产品的生产,涉及航空航天、泵阀、汽车制造等多个领域。

铸造3D打印核心应用场景

从传统制造的“慢、贵、难”,到砂型3D打印带来的“快、省、灵”,汽车模具行业正经历着一场从传统手工业向数字化智能生产的深刻转型。对于车企而言,这项技术不仅意味着更低的成本与更快的开发周期,更成为参与市场竞争的核心竞争力之一。未来,共享智能装备将以自主研制的铸造砂型3D打印设备为核心,持续推动传统铸造行业转型升级,为我国高端制造业提供更高效、优质的砂型打印服务,助力“中国制造”向“中国智造”稳步迈进。

正在加载评论数据,请稍候...

正在加载评论数据,请稍候...

查看所有评论